En esta segunda entrega de la serie sobre defectos en el proceso de inyección de plásticos hablaremos sobre 3 nuevos defectos:

-

Marcas de hundimiento:

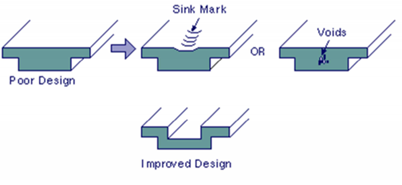

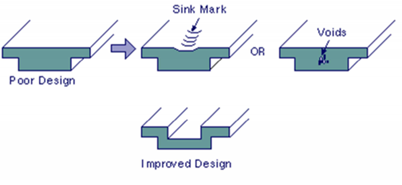

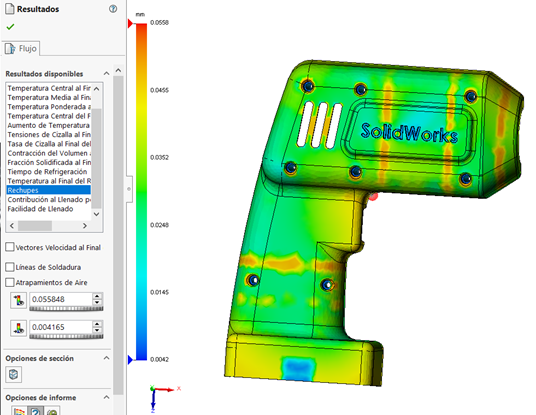

También conocidas como rechupes. Estas son depresiones que aparecen en las piezas inyectadas debido al enfriamiento que sufren las piezas en la última etapa del proceso de inyección. Las marcas de hundimiento son más probables de aparecer en regiones con grosores mayores a los de la pared nominal de la pieza.

En el diagrama anterior podemos observar cómo la zona gruesa tarda más en enfriarse, por lo que al momento de hacerlo, intenta encogerse creando una “succión” sobre la superficie de la pieza (la cual ya está fría y más sólida) dando origen a las marcas de hundimiento. Las marcas de hundimiento no son 100% evitables, pero sí reducibles. Hay ocasiones en que las marcas de hundimiento pueden ser aceptables, sin embargo, si estas son demasiado notorias o comprometen la funcionalidad y seguridad de la pieza, será necesario tomar acciones, como: tener un espesor uniforme en las piezas, llenar la pieza de manera que se llenen primero las zonas gruesas, aumentar el tiempo a la etapa de sostenimiento, aumentar el tiempo de enfriamiento.

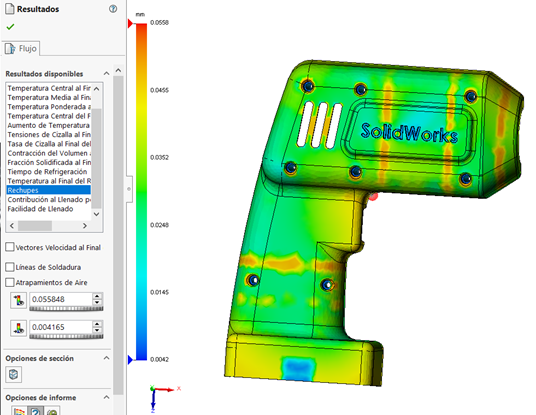

SOLIDWORKS Plastics tiene herramientas de predicción de formación de marcas de hundimiento, donde podemos observar las zonas probables de su creación y poder emprender acciones para minimizarlas.

-

Rebabas:

Las rebabas son defectos que se crean cuando el polímero fundido fluye por espacios en el molde como las líneas de partición, zonas de venteos, botadores.

Principalmente se crean por una fuerza de cierre menor a la requerida y cuando el polímero tiene un comportamiento muy fluido que le permite entrar en todos los espacios existentes.

SOLIDWORKS plastics nos ayuda en la predicción de la mínima fuerza de cierre necesaria para evitar la apertura del molde y por ende la formación de rebabas.

-

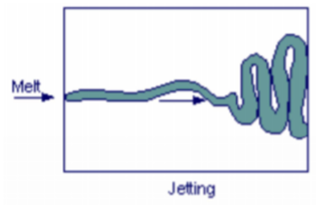

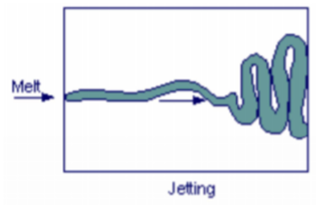

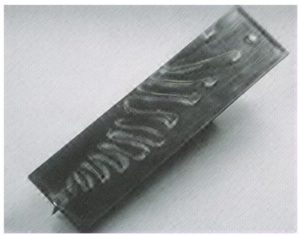

Gusanillo:

Conocido también como jetting o chorro. Este defecto se crea cuando el polímero fundido es introducido al molde a altas velocidades y presiones a través de un área muy reducida impidiendo que el polímero al entrar al molde haga contacto inmediato con las paredes de este.

Este defecto se puede evitar a través de la reducción de presiones y velocidades de inyección, ajustes de perfiles de inyección, diseño adecuado de los puntos de inyección.

SOLIDWORKS Plastics cuenta con solvers que ayudan a la detección de la formación del fenómeno de jetting.

En la última entrega de esta serie hablaremos de los defectos de marcas de puntos de colada, alabeos y desbalance de moldes de múltiples cavidades.

|

|

| Ingeniero de aplicaciones especialista en Simulación. | |

| Con más de 6 años de experiencia en la implementación de tecnologías de Simulación en diversos sectores industriales. Cuenta con un máster en teoría y aplicación del método de Elementos Finito. Cuenta con el grado de SOLIDWORKS Elite application Engineer y la certificación de Soporte técnico de SIMULIA. |