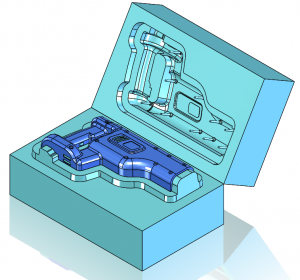

Creación de Moldes

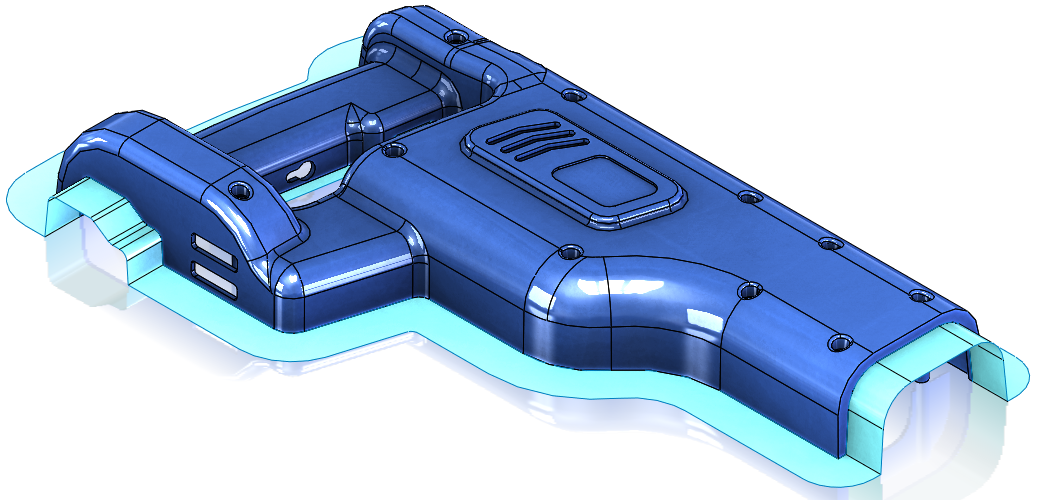

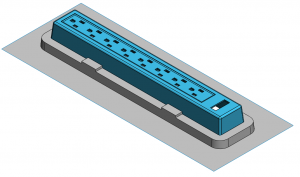

Dentro de los módulos integrados en la suite de SolidWorks, desde la versión Standard encontramos el modulo especializado en las herramientas de moldes, que nos permite la creación de diversos tipos de moldes entre los cuales destacan los de inyección de plástico y de fundición, los cuales son fundamentales para diseños de productos con éxito, que van desde los de consumo hasta los sectores médico y aeroespacial.

![]()

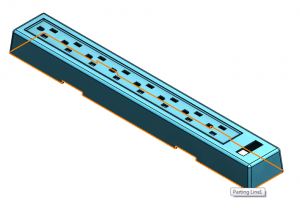

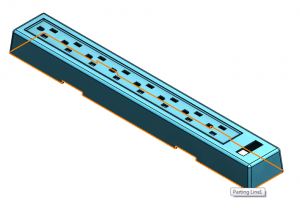

Se puede crear un molde completo llevando a cabo una serie de pasos utilizando las herramientas integradas dentro de SolidWorks. Estas herramientas para la creación de moldes se pueden utilizar para analizar y corregir deficiencias en modelos de piezas creadas previamente o importados que se desean moldear.

Las herramientas de moldes van desde el análisis inicial para detectar errores en las caras, pasando por los ángulos de salida negativos, hasta la creación de las operaciones núcleo-cavidad;

Las cuales nos permiten definir por completo la estructura inicial del molde.

El resultado de la operación de núcleo-cavidad es una pieza multicuerpo que contiene sólidos independientes para la pieza moldeada, el núcleo, la cavidad y otros sólidos opcionales, como son los núcleos laterales, o los botadores que eyectaran a la pieza del molde.

El proceso para llevar a cabo la creación de un molde es el siguiente:

-

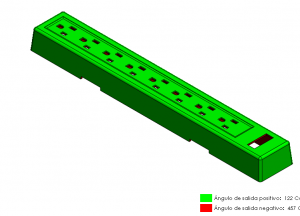

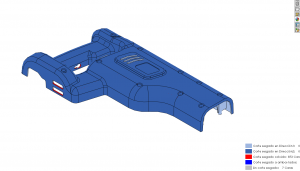

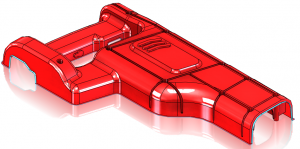

Análisis de Angulo de Salida:

Examina las caras del modelo para determinar si el ángulo de salida es suficiente para asegurar que la pieza se pueda expulsar correctamente del núcleo – cavidad.

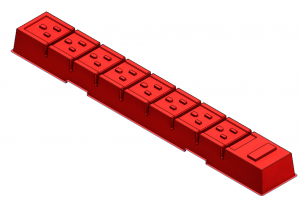

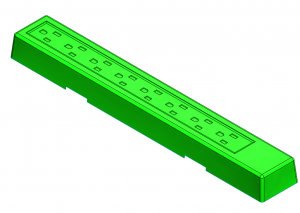

Usualmente este análisis se hace tomando una superficie como plano neutro y se selecciona la dirección de desmoldeo hacia donde se eyectara el molde, en este ejemplo en particular es hacia arriba, el asistente nos permite visualizar las caras positivas y negativas con colores (Verde y Rojo) de acuerdo al plano neutro.

-

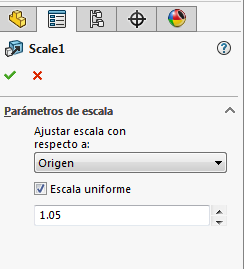

Escalado:

Se escala la pieza para prever el factor de contracción de acuerdo al material seleccionado, ya existen tablas en donde vienen dichos parámetros de acuerdo a cada material.

-

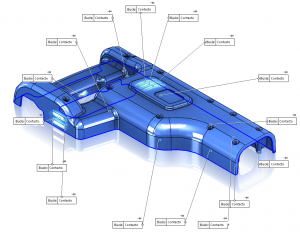

Análisis de corte sesgado:

Identifica áreas atrapadas que no permiten expulsar la pieza, estas caras que se muestran generalmente en color rojo serán a las que debemos prestar atención para generar los núcleos laterales que se anexaran al final de la operación núcleo-cavidad, los cuales fungirán como tapones para sellar la pieza en esas regiones y evitar residuo de material.

-

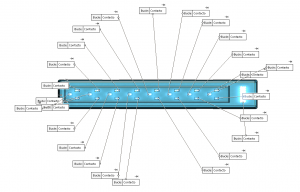

Líneas de separación

Esta herramienta tiene dos funciones:

- Verifica si se ha aplicado el ángulo de salida, con base en el ángulo especificado por usted.

- Crea una línea de separación desde la cual se creara una superficie de separación, para posteriormente dividir a partir de esa línea el molde en núcleo y cavidad

En ocasiones esta herramienta no encuentra una solución automática para la línea de separación, por lo que el usuario tendrá que crearla manualmente desde el mismo comando, dependiendo de la complejidad geométrica de la pieza.

-

Superficies desconectadas:

Crea parches de superficie para cerrar a través de los bucles que detecte como abiertos u otras superficies que necesiten ser selladas para la generación del molde.

Cabe destacar que esta herramienta más allá de crear parches para nuestra modelo, genera superficies de las cavidades interiores y exteriores de nuestra pieza para así poder generar ambos cuerpos solidos de núcleo y cavidad.

-

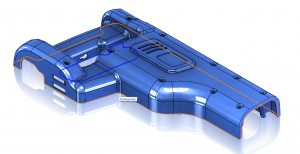

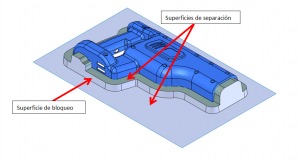

Superficies de separación

Realiza una extrusión de superficie desde la línea de separación para dividir la cavidad del núcleo del molde.

-

Superficie reglada:

Agrega un ángulo de salida a superficies de modelos importados. También se puede utilizar la herramienta Superficie reglada para crear una superficie de bloqueo.

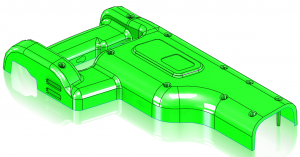

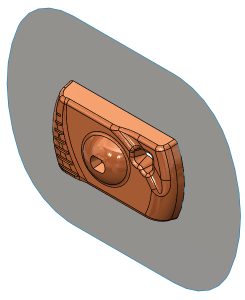

Al igual que el comando de superficie de separación, este último se utiliza en conjunto para crear una superficie de bloqueo como en la imagen a continuación para sellar por completo nuestro molde y evitar fugas de líquidos, para mejorar tiempos de maquinado, etc. Hay que denotar que en este último ejemplo así como en la imagen de arriba del multicontacto se requieren operaciones de superficie adicionales para mejorar la estructura y el acabado de la superficie de separación.

-

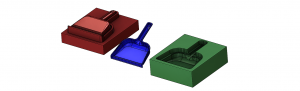

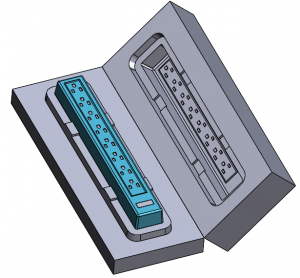

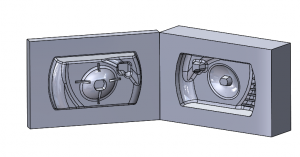

Núcleo/Cavidad

Crea los sólidos del núcleo y la cavidad basándose en los pasos realizados anteriormente.

Se pueden guardar los sólidos de manera individual haciendo clic con el botón derecho en el sólido en la carpeta donde se encuentran los sólidos y seleccionando uno a uno y eligiendo la opción Insertar en una nueva pieza.

En seguida se generara un ensamblaje en donde puede agregar otras piezas de tornillería, crear relaciones de posición, etc. Las nuevas piezas tienen referencias externas al modelo original debido a lo cual los cambios realizados en la pieza moldeada se reflejan automáticamente en las piezas de núcleo-cavidad en el ensamblaje.

Para completar el molde se puede optar por agregar operaciones adicionales como los núcleos laterales o los pines de inserto, así como botadores/eyectores según sea el caso de la pieza a moldear y el propósito de la misma, también se puede realizar un análisis del llenado y simularlo con las herramientas de SolidWorks Plastics para el caso de que se requiera hacer un molde de inyección.

[:]