VENTAJAS DE LA SIMULACIÓN VIRTUAL FRENTE A LOS CÁLCULOS MANUALES Y LOS PROTOTIPOS FÍSICOS

Las empresas buscan mejorar su estrategia empresarial y aquellas centradas en el proceso de introducción y desarrollo de nuevos productos están más cerca de alcanzar el éxito, ya que de los productos nuevos es posible obtener grandes beneficios. Sin embargo, la introducción y desarrollo de nuevos productos también entraña riesgos y conseguir mejoras no es una tarea fácil. Los cálculos manuales son engorrosos e implican realizar suposiciones y, a su vez, los prototipos físicos son caros y requieren mucho tiempo.

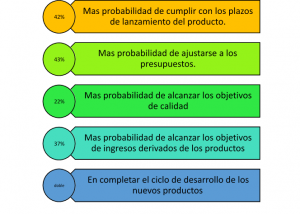

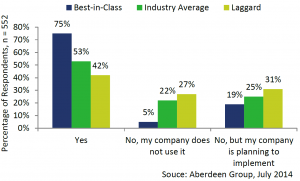

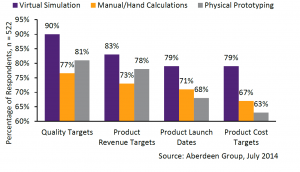

Existe un 53% más de probabilidades de que una empresa puntera realice simulaciones en un entorno virtual que el resto, y los resultados de este enfoque hablan por sí solos:

Taer un producto al mercado es complejo y existen retos internos y externos a través del ciclo de desarrollo que pueden provocar la falla del lanzamiento del producto.

Un factor importante para el éxito de un nuevo producto es un proceso efectivo de verificación y validación del diseño del producto. Las empresas que no destacan esta fase del ciclo de vida de un producto se exponen a mayores riesgos en el lanzamiento del producto (baja calidad, retiros costosos, costosas repeticiones de productos o retrasos inesperados en las versiones de productos, incluso una mayor responsabilidad). La simulación puede ser una herramienta poderosa para optimizar sus productos.

En general, hay tres métodos que los diseñadores utilizan para predecir el rendimiento del producto:

- Construyendo un prototipo físico

- Realizando cálculos de física a mano

- Utilizar simulación virtual a través de software (FEA, CFD, etc.)

1.-Prototipos:

Los prototipos se utilizan para reducir el riesgo de que un diseño no funcione según lo previsto, sin embargo, en general, los prototipos no pueden eliminar todos los riesgos. Por lo general, las empresas solo construyen un único prototipo, al final de desarrollo del producto, probando algunos casos físicos. Esto a menudo solo se realiza en el producto más crítico y no en todos los productos, lo que agrega un mayor riesgo para el negocio.

Esto se traduce en un mayor riesgo con la creación de prototipos, ya que la experiencia y el juicio de los diseñadores se basa en una forma cualitativa en lugar de poder evaluar cuantitativamente. Como resultado, el prototipado físico es a menudo la fase del ciclo de vida de un producto con la mayor cantidad de ineficiencias.

2.-calculos manuales

La realidad es que los cálculos manuales son simples fórmulas mecánicas que requieren supuestos amplios y simplificaciones de múltiples factores (geometría, tolerancias, carga, etc.). A menudo, son solo aproximaciones cercanas de los verdaderos niveles de estrés máximo. Sin embargo, a veces solo están dentro del rango de los niveles de estrés promedio, y no pueden calcular las tensiones más altas por completo. Además, si los cálculos predicen fallas, no se proporciona información sobre dónde ocurrirá la falla, que es información vital para mejorar el diseño. Además, el almacenamiento y la administración de la simulación manual también pueden ser un problema, ya que la mayoría de los cálculos se realizan a través de hojas de cálculo de Excel internas. Colaborar y compartir estas hojas de cálculo con otros diseñadores dentro de la empresa puede ser un desafío. Esto introduce un mayor riesgo en el negocio si un empleado se va o un diseñador está trabajando en una versión obsoleta. Los procesos de verificación pueden ser largos y los diseñadores no tienen tiempo de sobra.

3.-Modelos Virtuales

Esto nos deja con el tercer y último enfoque para predecir el comportamiento de un producto, el software de simulación, y este es el método en el que confían las mejores compañías (Figura 4).

Este uso creciente es porque hay más opciones de simulación virtual hoy más que nunca. Al principio, solo los especialistas en grandes empresas, principalmente en industrias aeroespaciales y automáticas, usaban herramientas de simulación debido a la complejidad y el costo de las herramientas. Posteriormente, los ingenieros de diseño solo tuvieron la opción de realizar análisis de estrés estático lineal básico. Pero en los últimos años, las herramientas de simulación han evolucionado drásticamente en su facilidad de uso, profundidad de capacidades, incluidas condiciones como la estática no lineal, análisis dinámico, flujo de fluidos transferencia de calor, entre otros.

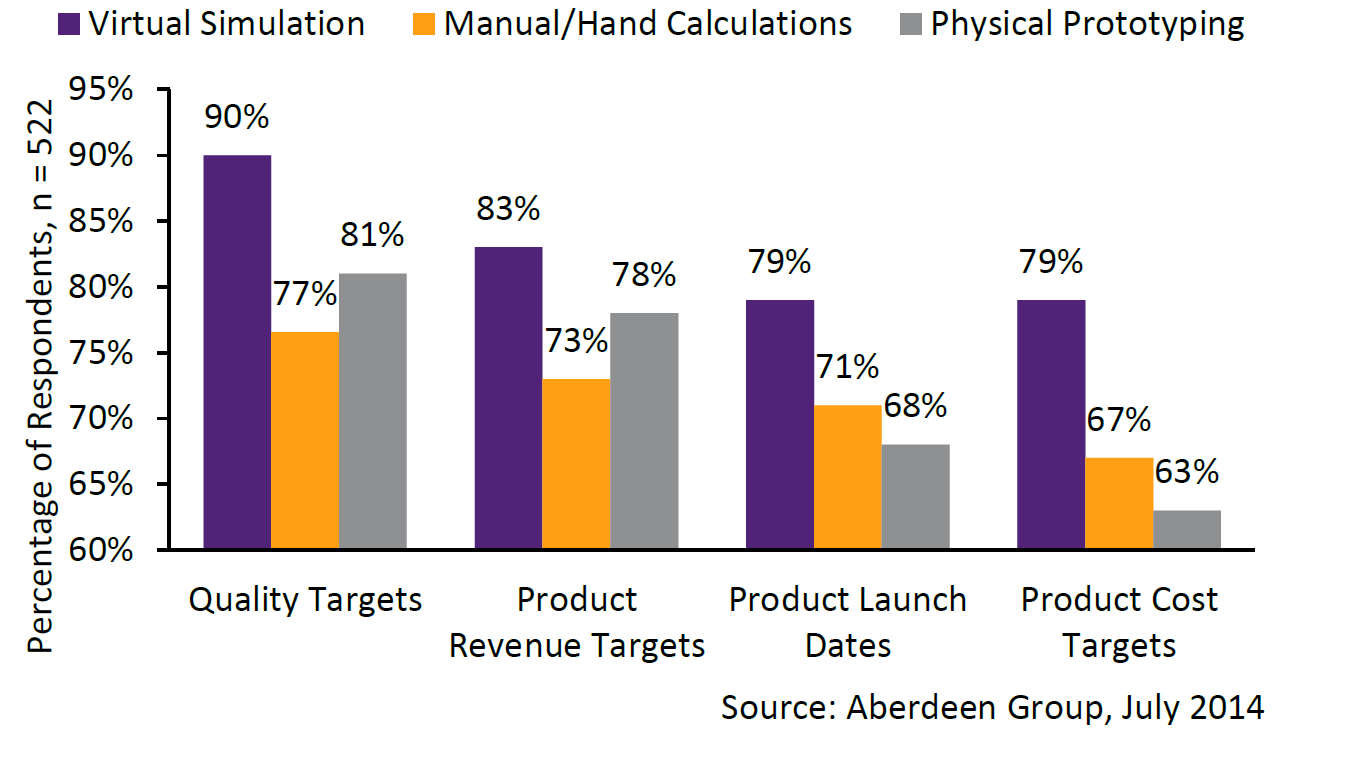

La Figura 5 muestra claramente que el uso de la simulación virtual da como resultado productos más exitosos.

Depender únicamente de cálculos manuales y prototipos físicos ya no es un enfoque de diseño viable. Los beneficios de la simulación virtual superan por mucho a los de los métodos de diseño tradicionales; el software ya no se puede pasar por alto como una herramienta para maximizar los esfuerzos de desarrollo de productos. Las mejores empresas de su clase han llegado a confiar en estas plataformas y, como resultado, lanzan productos de alta calidad a tiempo y a bajo costo.[:]