Bienvenido a la última parte de la serie de defectos de inyección de plásticos. En esta última entrega hablaremos sobre defectos de marcas de puntos de colada, deformaciones y desbalance de moldes de múltiples cavidades.

-

Marcas de puntos de colada.

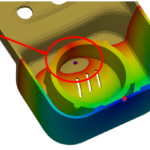

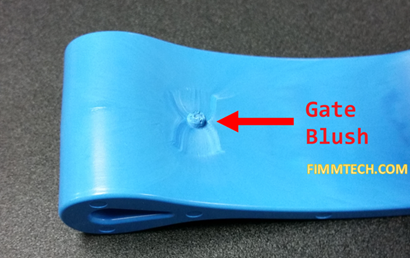

Las marcas de puntos de colada son principalmente defectos cosméticos encontrados muy cerca de los puntos de inyección, son decoloraciones y “ráfagas” del polímero. Este defecto no únicamente es cosmético, sino que también provoca debilidad mecánica de la pieza en esta zona, lo que pone en tela de juicio la seguridad y funcionalidad de la pieza. Es un defecto que debe ser corregido tan pronto como se detecte.

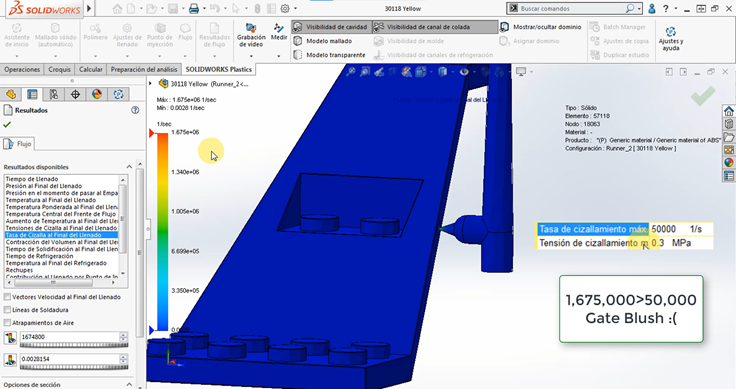

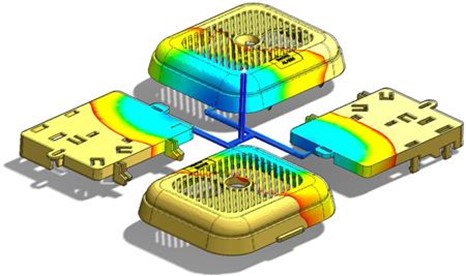

Cuando el polímero pasa a través del punto de colada, este aumenta los niveles de esfuerzo cortante, por lo que es necesario siempre monitorear el esfuerzo creado en el punto de colada con respecto al máximo permitido en el material para evitar la formación de la marca de puntos de colada. Algunas de las principales causas son: el punto de inyección es demasiado pequeño, la velocidad de inyección es muy alta, la presión de inyección es demasiado baja, temperatura no adecuada del polímero, los puntos de inyección están colocados en puntos no adecuados.

En SOLIDWORKS Plastics es posible visualizar los valores de esfuerzo constante causados en el polímero, de forma que es posible evaluar la posible existencia de marcas de puntos de colada.

-

Deformaciones

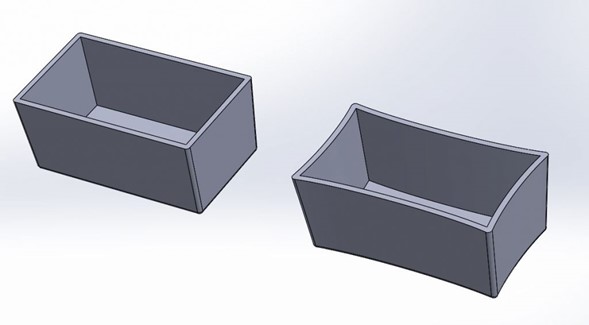

Cuando un polímero se inyecta, es sabido que este es calentado hasta que se derrita. Cuando el polímero se enfría, comienza un proceso natural e inevitable de contracción de este, lo cual provoca en muchos casos deformaciones en la pieza final. Estas deformaciones pueden ir desde simple encogimientos hasta torceduras o alabeos.

Algunas de las causas principales de grandes deformaciones son: la falta de tiempo de empaquetamiento, temperatura del molde inferior a la recomendada, tiempo insuficiente de enfriamiento, entre otros.

SOLIDWORKS Plastics Premium permite la detección temprana de las deformaciones en las piezas cuando estas sean expulsadas del molde. Conocer anticipadamente las posibles deformaciones nos permite tener la oportunidad de reducir o incluso prevenir una deformación no intencionada y con esto mejorar en gran medida la calidad de las piezas plásticas.

-

Desbalanceo de moldes de múltiples cavidades.

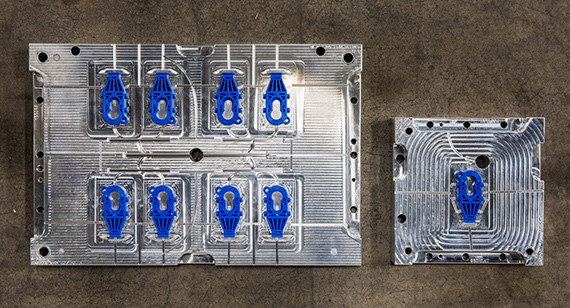

Normalmente, los moldes son de 1 sola cavidad, es decir, por cada inyección se fabrica una sola pieza, sin embargo, en muchos casos los moldes inyectan más de una pieza al mismo tiempo. Los moldes de múltiples cavidades pueden ir desde 2, 10, 20, 50 o más espacios para piezas en un solo tiro de inyección.

Cuando las piezas son exactamente iguales, los defectos en estos moldes no son tan frecuentes, pero en los casos en que las cavidades son distintas piezas (en ocasiones, hay moldes de dos cavidades donde se inyecta la pieza y su contraparte, por ejemplo, un control remoto: la carcasa inferior y superior) varios defectos se pueden presentar, siendo el principal el desbalanceo de moldes.

Este defecto consiste en un llenado no uniforme de las cavidades, llenándose primero aquella que requiere un menor volumen de polímero, comenzando una etapa prematura de empaquetamiento y enfriamiento. Esto conlleva a que las propiedades cosméticas y mecánicas de las piezas no coincidan, una de las dos presentará menor deformación provocando fallos en ensambles, entre otros.

SOLIDWORKS Plastics Professional cuenta con herramientas de optimización de los canales de colada con el fin de lograr llenados uniformes en moldes de múltiples cavidades y que las piezas sean lo más uniformes posibles.

Como hemos visto a lo largo de esta serie, los principales problemas del proceso de inyección de plásticos son posibles de predecirse y evitarse a través del uso de herramientas de simulación de inyección de plásticos que ofrece SOLIDWORKS Plastics: poderosas herramientas que permiten mejorar la calidad de los diseños, aumentar la productividad y reducir los errores de manufactura.

|

|

| Ingeniero de aplicaciones especialista en Simulación. | |

| Con más de 6 años de experiencia en la implementación de tecnologías de Simulación en diversos sectores industriales. Cuenta con un máster en teoría y aplicación del método de Elementos Finito. Cuenta con el grado de SOLIDWORKS Elite application Engineer y la certificación de Soporte técnico de SIMULIA. |