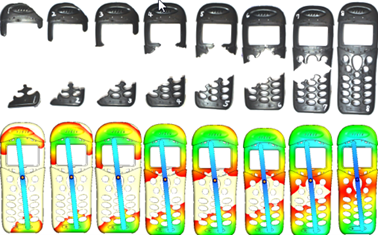

Una de las formas más comunes de manufacturar piezas es a través del proceso de inyección de plástico. Durante este proceso suelen suceder diversos tipos de posibles defectos tanto en la pieza, el diseño del molde o en el proceso mismo. Poder prever este tipo de errores de manera anticipada puede ahorrarnos muchos retos de diseño y procesos, así como ahorro en horas y costos de reingeniería.

SOLIDWORKS Plastics es la herramienta de validación de inyección de plástico de la suite de SOLIDWORKS que nos ayuda en tres fases del proceso: diseño de la pieza a inyectar, diseño del molde y definición de los parámetros de inyección de plástico. En esta entrada del blog cubriremos algunos de los principales defectos que se presentan durante el proceso de inyección de plásticos.

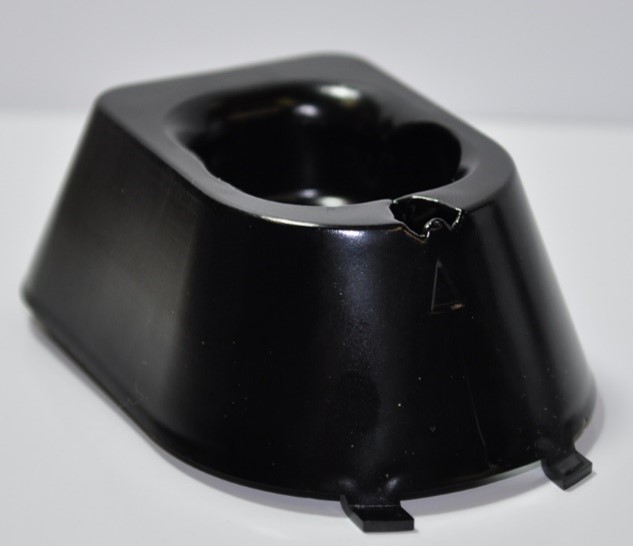

1.-Tiros cortos:

El primer defecto y uno de los más comunes dentro de la inyección son los llamados tiros cortos: es un llenado incompleto del molde debido a razones como:

-

- Presión de inyección insuficiente.

- Falta de restricciones como puntos de inyección, runners, ventilaciones.

- Pieza contiene zonas con espesores muy delgados.

- Solidificación prematura del polímero fundido (la temperatura del polímero no es la adecuada o el molde no se encuentra a la temperatura adecuada).

Algunas de las posibles soluciones a este defecto son:

- Aumentar la presión de inyección.

- Rediseñar la pieza para aumentar espesores.

- Aumentar en la medida de lo posible la fluidez del polímero.

- De ser necesario agregar más de un punto de inyección.

Cabe señalarse que la elección de una solución deberá considerar varios aspectos como: la posibilidad de modificar el diseño, cuál será el uso que se le dará a la pieza, factibilidad de agregar más puntos de inyección, entre otros

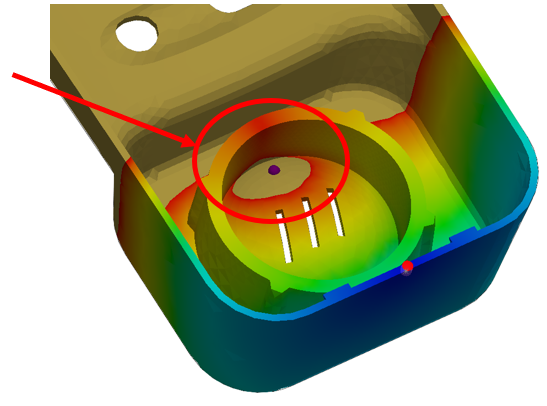

2.-Líneas de soldadura:

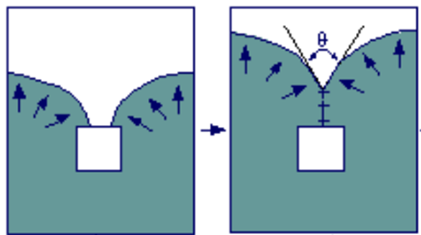

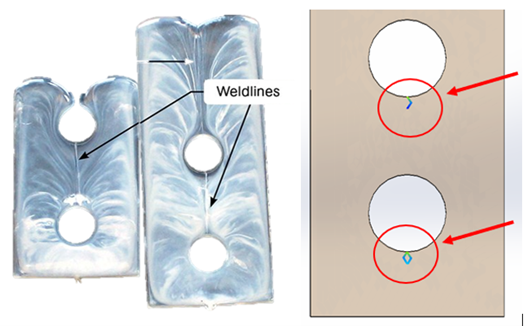

Las líneas de soldadura son defectos que ocurren debido a la geometría de la pieza que se inyecta. El flujo del polímero se divide en dos frentes para después volver a unirse, lo que provoca en muchas ocasiones la marca de la unión de los dos frentes del polímero.

Es importante analizar la líneas de soldadura ya que no sólo causan defectos cosméticos, sino también debilitan la resistencia mecánica de la pieza. No hay una solución específica para desaparecer las líneas de soldadura, salvo la modificación de la geometría, lo cual no es viable en la mayoría de los casos. SOLIDWORKS Plastics nos ayuda en la evaluación de la ubicación de las líneas de soldadura, por lo que podemos reubicar el punto de inyección de forma que las líneas de soldadura se formen en regiones donde la pieza no soporte la mayor carga de fuerza.

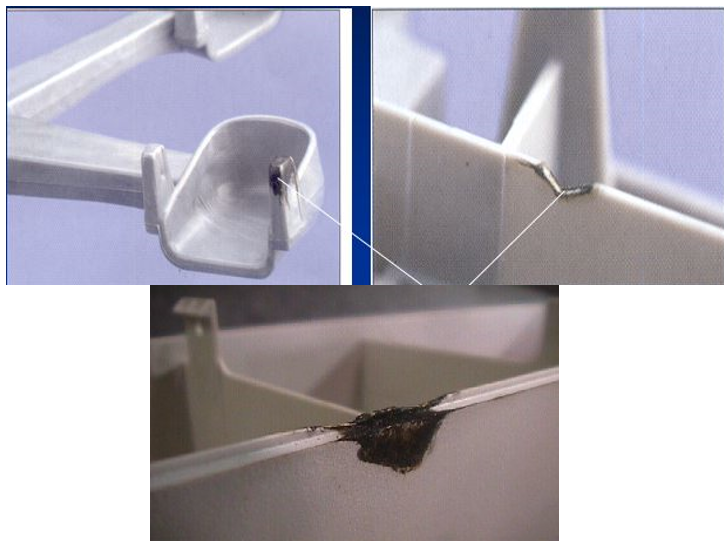

3.-Burbujas de aire:

también conocidas como atrapamientos de aire. Estos defectos se crean por la geometría de la pieza y la falta de “venteos”. Los venteos son aperturas en los moldes que permiten la salida del aire atrapado en la cavidad. SOLIDWORKS Plastics nos ayuda a predecir las zonas donde existe alta probabilidad de formación de burbujas de aire con el fin de tomar acciones de diseño tales como agregar venteos.

Recordemos que cuando el molde se cierra, este queda lleno de aire, conforme el polímero entra al molde, el aire es empujado y comprimido hacia el final del molde, por lo que siempre tendremos aire atrapado en el molde. En muchas ocasiones, este aire escapa a través de las líneas de partición del molde, pero cuando no sucede esto, será necesario agregar venteos.

4.-Efecto diésel:

Este efecto está íntimamente relacionado con las burbujas de aire y se produce cuando determinadas condiciones de presión y temperatura provocan el efecto de una “minicombustión” degradando al polímero y dejando una marca de quemadura en la pieza. SOLIDWORKS Plastics no detecta el efecto diésel, sin embargo, sabemos que esté tiene probabilidades de suceder en la misma ubicación de las burbujas de aire.

En las siguientes partes de esta serie sobre defectos del proceso de inyección hablaremos sobre otros defectos como las marcas de hundimiento, alabeos, marcas de puntos de colada, gusanillo, rebabas, desbalanceo de moldes de múltiples cavidades.

|

|

| Ingeniero de aplicaciones especialista en Simulación. | |

| Con más de 6 años de experiencia en la implementación de tecnologías de Simulación en diversos sectores industriales. Cuenta con un máster en teoría y aplicación del método de Elementos Finito. Cuenta con el grado de SOLIDWORKS Elite application Engineer y la certificación de Soporte técnico de SIMULIA. |